-

新京葡萄威尼斯视频(2024已更新v9.5.9百科大全)+

-

新京葡萄威尼斯视频(2024已更新v9.5.9百科大全)-

-

产业与产品+

-

产业与产品-

-

理念与愿景+

-

理念与愿景-

-

新京葡萄威尼斯视频(2024已更新v9.5.9百科大全)+

-

新京葡萄威尼斯视频(2024已更新v9.5.9百科大全)-

-

服务终端+

-

服务终端-

-

媒体中心+

-

媒体中心-

-

联系我们+

-

联系我们-

不久前,西保集团内蒙园区下属企业——乌兰察布市旭峰合源化工有限公司凭借一项自主知识产权技术,折桂2021年度中国有色金属工业科学技术一等奖。该技术开创性地将工业废气通过化工工艺变成新的绿色增值产品,是旭峰公司近年来绿色实业探索之路上取得的典型应用技术成果,也是西保集团持续开展节能减碳创新行动的一个缩影。

合金新材料高质量循环经济模式

在乌兰察布市察右前旗黄旗海湿地畔,占地2000余亩的西保集团生态工业项目——合金新材料高质量循环经济示范区正焕发勃勃生机。

2013年筹建以来,该园区立足“生态优先、绿色发展”大方针,在工艺革新、装备迭代、减碳提质、产业升级上做足文章,持续完善布局合金新材料强链补链工程,致力于打造国内规模化应用合金新材料高质量循环经济产业集群。截至目前,园区入园项目已经达到5个,实现投资超过20亿元人民币,全部围绕合金新材料绿色生产布局,形成了独特的“旭峰模式”。

该模式以特种合金冶炼为核心,以矿热炉尾气制甲醇、工业废气制电子级/工业级碳酸酯、超高功率石墨电极、合金硅锰渣资源化综合利用、工业余热城镇与现代农业供暖项目集群为矩阵,消化利用合金生产过程中的各种余热、尾气、废渣等资源,在实现“吃干榨净、绿色发展”目标的同时,延伸产业链至醇基精细化工、新能源材料、新型炭材料、固废资源化综合利用、风光绿电及社会民生等领域,为提升企业综合竞争实力和高质量发展锻造闭环,是产业跨界耦合、技术多元聚合、经济效益整合的典范。

超大型锰系单体矿热炉

内蒙园区绿色生产的驱动核心是铁合金冶炼矿热炉。

截至2021年,按照“高效循环、绿色智能、超低排放、吃干榨净”设计理念,旭峰公司已经建成13台密闭式铁合金矿热炉,年产高碳铬铁、中碳铬铁、高硅硅锰、普硅硅锰、高碳锰铁等特种合金100万吨。其中,运行中的两台66000千伏安矿热炉革新传统生产理念,采用封闭循环、精料入炉、智能生产、双重净化、渣铁分离、磁率调速等先进工艺,集成了原料处理、电炉、水循环、中控中心、除尘净化等系统,具有“短流程、全封闭、内循环、智能化”的特点,是当前国内外锰系单体矿热炉的代表性炉型。该炉型炉体高度为43米,炉壳直径为6.5米,单炉每天吞吐1200余吨精料,产出450余吨高品质锰系合金,不仅实现了较高程度的绿色化、智能化生产,且单台炉子每年能节约工业用水4万余吨,相比传统炉型大大节约了生产成本、减少了单位产品能耗,标志着西保集团已经在炉台大型化、工艺绿色化、生产集约化和控制自动化领域步入行业领先地位。

矿热电炉尾气综合利用

矿热电炉尾气(FOF)俗称荒煤气,主要成分包括一氧化碳及氢气、氧气、二氧化碳。传统的处置方式为燃烧后直排,既增加了大气碳排放,又造成了资源的巨大浪费。

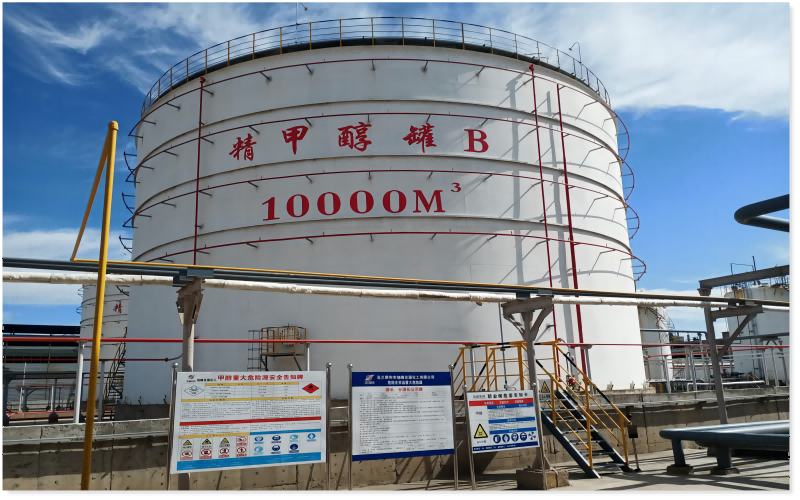

为了吃干净工业废气,力争实现“零排放”目标,内蒙园区围绕矿热炉尾气综合利用深挖潜力,配套了一系列延链补链项目与开创性技术。原始矿热炉尾气经过净化除尘处理后,一部分输送至旭峰合源化工厂区,在催化剂的作用下,合成99.9%国标优等品甲醇;另一部分输送至旭峰炭素及烧结车间、引流砂车间、AOD精炼炉、14平方米球团竖炉作为清洁能源使用。

在此基础上,为充分消化利用尾气资源,内蒙园区运用“铁化联产”理念,整合铁合金矿热电炉尾气制甲醇、工业废气制电子级/工业级碳酸酯两大核心技术,采用国内先进的节能环保处置工艺,将工业废气一氧化碳和甲醇生产过程中富余的二氧化碳捕集提纯,分别衍生出碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、食品级二氧化碳、干冰等绿色化工产品,应用于高效锂离子电池材料,以及化工、制药、食品、日化等领域。仅此项目每年即节约标煤约19万吨,减少碳排放量约50万吨。

这也是西保集团基于合金新材料循环经济产业链,延伸出的新一代清洁新能源绿色有机化工项目,不仅延长了产业链,还可以有效降低铁合金及甲醇生产过程中的碳排放,在为工业废气变废为宝提供优质解决方案的同时,大大提升了产品附加值,且全程不产生新的污染排放,是符合国家“双碳”政策和铁合金产业绿色发展趋势的创新举措。

现在,内蒙园区循环经济的图景已经徐徐张开。13台环保型铁合金矿热炉有序投入生产;净化系统分离收集的合金粉尘作为原料返回烧结车间回炉利用;副产物矿热炉尾气在高大的化工装置中变成了高附加值工业甲醇,其余废气也即将进入DMC绿色化工工序;矿热炉工业余热除自发电外,已经开始为项目所在地土贵乌拉镇居民供暖和农业大棚供暖;规划中的风光绿电和冶金渣处置正在实施过程中。整个过程年利用炉气约1.5亿立方米、年发电量约6亿度,内蒙园区利用9年时间打造的合金新材料高质量循环经济闭环释放出了巨大发展潜力,并于2021年被国家工信部评定为“绿色工厂”。